1, Hidroxil érték: 1 gramm polimer poliol tartalmazott hidroxil (-OH) mennyiséget, amely megfelel a milligramm KOH számának, egység mgKOH/g.

2, Ekvivalens: egy funkciós csoport átlagos molekulatömege.

3, Izocianát tartalom: a molekula izocianát tartalma

4, Izocianát index: az izocianát felesleg mértékét jelzi a poliuretán képletben, amelyet általában R betű jelöl.

5. Lánchosszabbító: Olyan kis molekulatömegű alkoholokra és aminokra vonatkozik, amelyek meghosszabbíthatják, kiterjeszthetik vagy térbeli térhálós keresztkötéseket alkothatnak molekulaláncokban.

6. Kemény szegmens: A poliuretán molekulák főláncán izocianát, lánchosszabbító és térhálósító reakciójával létrejövő láncszakasz, és ezek a csoportok nagyobb kohéziós energiával, nagyobb tértérfogattal és nagyobb merevséggel rendelkeznek.

7, Lágy szegmens: szén-szén főlánc polimer poliol, a rugalmasság jó, a poliuretán főláncban a rugalmas láncszegmenshez.

8, Egylépéses módszer: az oligomer poliolra, diizocianátra, lánchosszabbítóra és katalizátorra vonatkozik, amelyet egyidejűleg kevernek össze a formába való közvetlen befecskendezést követően, bizonyos hőmérsékleten keményedő formázási módszerrel.

9, Prepolimer módszer: Első oligomer poliol és diizocianát előpolimerizációs reakció, végtermék NCO alapú poliuretán prepolimer, öntés, majd prepolimer reakció lánchosszabbítóval, poliuretán elasztomer módszer előállítása, az úgynevezett prepolimer módszer.

10, Félprepolimer módszer: a félprepolimer módszer és a prepolimer módszer közötti különbség az, hogy a poliészter-poliol vagy poliéter-poliol egy részét lánchosszabbítóval, katalizátorral stb. keverék formájában adják a prepolimerhez.

11, Reakciós fröccsöntés: Reakciós fröccsöntés RIM (Reaction Injection Moulding) néven is ismert, alacsony molekulatömegű oligomerek mérik folyékony formában, azonnal összekeverve és egyidejűleg a formába injektálva, valamint a gyors reakciót a penészüreg, az anyag molekulatömege gyorsan növekszik. Eljárás teljesen új polimerek előállítására új jellemző csoportszerkezettel rendkívül nagy sebességgel.

12, Habzási index: vagyis a 100 rész poliéterben felhasznált vízrészek számát habzási indexként (IF) határozzuk meg.

13, Habzási reakció: általában a víz és az izocianát reakciójára utal, amelynek során szubsztituált karbamid keletkezik és CO2 szabadul fel.

14, Gélreakció: általában karbamát reakció kialakulására utal.

15, Gélidő: bizonyos körülmények között a folyékony anyagnak időre volt szüksége a gél képzéséhez.

16, Tejidő: az I. zóna végén tejszerű jelenség jelenik meg a folyékony fázisú poliuretán keverékben. Ezt az időt krémidőnek nevezik a poliuretánhab előállításánál.

17, Lánctágulási együttható: a lánchosszabbító komponensekben (beleértve a vegyes lánchosszabbítót is) az amino- és hidroxilcsoportok mennyiségének (egysége: mo1) és a prepolimerben lévő NCO mennyiségének arányára vonatkozik, vagyis a mólszámra. (egyenértékű szám) az aktív hidrogéncsoport NCO-hoz viszonyított aránya.

18, Alacsony telítetlenségű poliéter: főként PTMG fejlesztéshez, PPG ár, 0,05 mol/kg-ra csökkentett telítetlenség, közel a PTMG teljesítményéhez, DMC katalizátort használnak, amely a Bayer Acclaim sorozat fő terméke.

19, Ammónia-észter minőségű oldószer: a poliuretán oldószer előállításánál figyelembe kell venni az oldódási erőt, az elpárolgási sebességet, de az oldószerben használt poliuretán előállításánál a poliuretán nehéz NC0-jának figyelembevételére kell összpontosítani. Az NCO-csoportokkal reagáló oldószereket, például alkoholokat és éter-alkoholokat nem lehet kiválasztani. Az oldószer nem tartalmazhat szennyeződéseket, például vizet és alkoholt, és nem tartalmazhat lúgos anyagokat, amelyek a poliuretán károsodását okozhatják.

Az észter oldószer nem tartalmazhat vizet, és nem tartalmazhat szabad savakat és alkoholokat, amelyek reakcióba lépnek az NCO csoportokkal. A poliuretánban használt észter oldószernek nagy tisztaságú ammónia-észter minőségű oldószernek kell lennie. Vagyis az oldószer reagál az izocianát feleslegével, majd dibutil-aminnal meghatározzuk az el nem reagált izocianát mennyiségét, hogy megvizsgáljuk, alkalmas-e a felhasználásra. Az alapelv az, hogy az izocianát fogyasztása nem alkalmazható, mert ez azt mutatja, hogy az észterben, alkoholban, savban lévő víz felemészti az izocianát összértékét, ha a leqNCO csoport elfogyasztásához szükséges oldószer grammszámát kifejezzük, a érték jó stabilitás.

2500-nál kisebb izocianát-egyenértéket nem használnak poliuretán oldószerként.

Az oldószer polaritása nagyban befolyásolja a gyantaképződés reakcióját. Minél nagyobb a polaritás, annál lassabb a reakció, például a toluol és a metil-etil-keton különbsége 24-szeres, ez az oldószermolekula polaritása nagy, hidrogénkötést tud kialakítani az alkohol hidroxilcsoportjával, és lelassítja a reakciót.

A poliklórozott észter oldószert jobb aromás oldószert választani, reakciósebességük gyorsabb, mint az észter, keton, például xilol. Az észter és keton oldószerek használata meghosszabbíthatja a kettős elágazású poliuretán élettartamát az építés során. A bevonatok gyártása során a korábban említett "ammónia minőségű oldószer" megválasztása előnyös a tárolt stabilizátorok számára.

Az észter oldószerek erős oldhatóságúak, mérsékelt párolgási sebességgel, alacsony toxicitásúak, és többet használnak, a ciklohexanont is többet használják, a szénhidrogén oldószerek szilárdanyag-oldódási képessége alacsony, önmagukban kevesebb, és több más oldószerrel együtt.

20, Fizikai habosítószer: a fizikai habosítószer a hab pórusai az anyag fizikai formájának megváltozásával, azaz a sűrített gáz tágulásával, a folyadék elpárolgása vagy a szilárd anyag feloldódása révén keletkeznek.

21, Kémiai habosítószerek: a kémiai habosítószerek azok, amelyek hevítési bomlás után gázokat, például szén-dioxidot és nitrogént szabadítanak fel, és finom pórusokat képeznek a vegyület polimer összetételében.

22, Fizikai térhálósítás: van néhány kemény lánc a polimer lágy láncában, és a kemény lánc ugyanazokkal a fizikai tulajdonságokkal rendelkezik, mint a vulkanizált gumi kémiai térhálósítás után a lágyuláspont vagy az olvadáspont alatti hőmérsékleten.

23, Kémiai térhálósítás: nagy molekulaláncok kémiai kötéseken keresztül történő összekapcsolásának folyamatára vonatkozik fény, hő, nagy energiájú sugárzás, mechanikai erő, ultrahang és térhálósító szerek hatására, hogy hálózatos vagy alakos szerkezetű polimert képezzenek.

24, Habzási index: a 100 rész poliéternek megfelelő vízrészek számát habzási indexként (IF) határozzuk meg.

25. Milyen típusú izocianátokat használnak általában a szerkezet szempontjából?

V: Alifás: HDI, aliciklikus: IPDI,HTDI,HMDI, Aromás: TDI,MDI,PAPI,PPDI,NDI.

26. Milyen izocianátokat használnak általában? Írd fel a szerkezeti képletet!

A: Toluol-diizocianát (TDI), difenil-metán-4,4'-diizocianát (MDI), polifenil-metán-poliizocianát (PAPI), cseppfolyósított MDI, hexametilén-diizocianát (HDI).

27. A TDI-100 és a TDI-80 jelentése?

A: A TDI-100 2,4 szerkezetű toluol-diizocianátból áll; A TDI-80 80% 2,4 szerkezetű toluol-diizocianátot és 20% 2,6 szerkezetű keveréket jelent.

28. Melyek a TDI és MDI jellemzői poliuretán anyagok szintézisében?

V: Reaktivitás 2,4-TDI és 2,6-TDI esetén. A 2,4-TDI reaktivitása többszöröse a 2,6-TDI-énak, mivel a 2,4-TDI-ben a 4-helyzetű NCO messze van a 2-helyzetű NCO- és metilcsoporttól, és szinte nincs sztérikus rezisztencia, míg a 2,6-TDI NCO-ját az orto-metilcsoport sztérikus hatása befolyásolja.

Az MDI két NCO csoportja távol van egymástól, és nincsenek körülöttük szubsztituensek, így a két NCO aktivitása viszonylag nagy. Még ha egy altiszt is részt vesz a reakcióban, a fennmaradó NCO aktivitása csökken, és az aktivitás általában még mindig viszonylag nagy. Ezért az MDI poliuretán prepolimer reakcióképessége nagyobb, mint a TDI prepolimeré.

29.HDI, IPDI, MDI, TDI, NDI a sárgásállóság közül melyik a jobb?

V: HDI (a változatlan sárga alifás diizocianáthoz tartozik), IPDI (jó optikai stabilitással és kémiai ellenállással rendelkező poliuretán gyantából készült, általában kiváló minőségű, elszíneződést nem mutató poliuretán gyanta gyártására használják).

30. Az MDI módosításának célja és általános módosítási módszerek

V: Cseppfolyósított MDI: Módosított cél: a cseppfolyósított tiszta MDI egy cseppfolyósított, módosított MDI, amely kiküszöböli a tiszta MDI bizonyos hibáit (szobahőmérsékleten szilárd, használat közben olvad, többszörös melegítés befolyásolja a teljesítményt), és széles skálán alapozza meg. módosításokról az MDI alapú poliuretán anyagok teljesítményének javítására és javítására.

Mód:

① uretánnal módosított cseppfolyósított MDI.

② karbodiimiddel és uretoniminnel módosított cseppfolyósított MDI.

31. Milyen típusú polimer poliolokat használnak általában?

V: Poliészter poliol, poliéter poliol

32. Hány ipari gyártási módszer létezik poliészter poliolok előállítására?

A: Vákuumos olvasztási módszer B, vivőgáz olvasztási módszer C, azeotróp desztillációs módszer

33. Milyen speciális szerkezetek vannak a poliészter és poliéter poliolok molekuláris vázán?

A: Poliészter poliol: Makromolekuláris alkoholvegyület, amely a molekula gerincén észtercsoportot, a végcsoporton pedig hidroxilcsoportot (-OH) tartalmaz. Poliéter poliolok: éterkötéseket (-O-) és végsávokat (-Oh) vagy amincsoportokat (-NH2) tartalmazó polimerek vagy oligomerek a molekula vázszerkezetében.

34. Melyek a poliéter-poliolok jellemzőik alapján?

V: Nagy aktivitású poliéter-poliolok, ojtott poliéter-poliolok, égésgátló poliéter-poliolok, heterociklusos módosított poliéter-poliolok, politetrahidrofurán-poliolok.

35. Hányféle közönséges poliéter létezik a kiindulási anyag szerint?

V: Polioxid-propilénglikol, polioxid-propilén-triol, kemény buborékos poliéter-poliol, alacsony telítetlenségű poliéter-poliol.

36. Mi a különbség a hidroxi-végződésű poliéterek és az aminvégű poliéterek között?

Az aminoterminális poliéterek olyan polioxid-allil-éterek, amelyekben a hidroxilvéget amincsoport helyettesíti.

37. Milyen típusú poliuretán katalizátorokat használnak általában? Mely általánosan használt fajták tartoznak ide?

A: Tercier amin katalizátorok, általánosan használt fajták: trietilén-diamin, dimetil-etanol-amin, n-metilmorfolin, N, n-dimetil-ciklohexamin

A fémes alkilvegyületek általánosan használt fajtái: szerves ónkatalizátorok, ón-oktoátra, ón-oleátra, dibutil-ón-dilaurátra oszthatók.

38. Melyek az általánosan használt poliuretán lánchosszabbítók vagy térhálósítók?

A: Poliolok (1,4-butándiol), aliciklusos alkoholok, aromás alkoholok, diaminok, alkohol-aminok (etanol-amin, dietanol-amin)

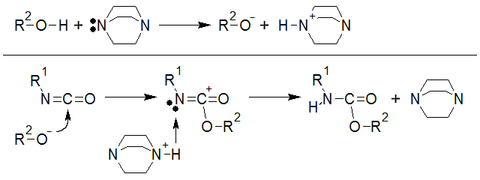

39. Izocianátok reakciómechanizmusa

V: Az izocianátok reakcióját aktív hidrogénvegyületekkel az okozza, hogy az aktív hidrogénvegyület molekula nukleofil központja megtámadja az NCO alapú szénatomot. A reakció mechanizmusa a következő:

40. Hogyan befolyásolja az izocianát szerkezete az NCO csoportok reaktivitását?

V: Az AR csoport elektronegativitása: ha az R csoport elektronelnyelő csoport, az -NCO csoportban lévő C atom elektronfelhősűrűsége kisebb, és érzékenyebb a nukleofilek támadására, azaz könnyebben végrehajtható nukleofil reakciók alkoholokkal, aminokkal és más vegyületekkel. Ha R egy elektrondonor csoport, és az elektronfelhőn keresztül kerül átadásra, akkor az -NCO csoportban lévő C atom elektronfelhősűrűsége megnő, így kevésbé lesz kitéve a nukleofilek támadásának, és reakcióképessége aktív hidrogénvegyületekkel csökken. csökkenés. B. Indukciós hatás: Mivel az aromás diizocianát két NCO csoportot tartalmaz, az első -NCO gén részvételekor a reakcióban az aromás gyűrű konjugált hatása miatt a reakcióban részt nem vevő -NCO csoport kap szerepet. elektronelnyelő csoport, így az első NCO csoport reakcióaktivitása fokozódik, ami az indukciós hatás. C. sztérikus hatás: Aromás diizocianát molekulákban, ha egy aromás gyűrűben egyszerre két -NCO csoport van, akkor az egyik NCO csoport hatása a másik NCO csoport reaktivitására gyakran jelentősebb. Ha azonban két NCO-csoport ugyanabban a molekulában különböző aromás gyűrűkben helyezkedik el, vagy szénhidrogénláncok vagy aromás gyűrűk választják el őket egymástól, akkor a köztük lévő kölcsönhatás kicsi, és csökken a szénhidrogén lánc hosszának, ill. az aromás gyűrűk számának növekedése.

41. Aktív hidrogénvegyületek típusai és NCO reaktivitás

A: Alifás NH2> Aromás csoport Bozui OH> Víz> Másodlagos OH> Fenol OH> Karboxilcsoport > Helyettesített karbamid> Amido> Karbamát. (Ha a nukleofil centrum elektronfelhősűrűsége nagyobb, akkor erősebb az elektronegativitás, és nagyobb az izocianát reakcióaktivitása és gyorsabb a reakciósebesség; ellenkező esetben az aktivitás kicsi.)

42. A hidroxilvegyületek hatása az izocianátokkal való reakciókészségükre

V: Az aktív hidrogénvegyületek (ROH vagy RNH2) reaktivitása összefügg R tulajdonságaival, amikor R elektronszívó csoport (alacsony elektronegativitás), nehézkes a hidrogénatomok átvitele, illetve az aktív hidrogénvegyületek, ill. Az altiszt nehezebb; Ha R elektrondonor szubsztituens, akkor az aktív hidrogénvegyületek NCO-val való reaktivitása javítható.

43. Mire jó az izocianát vízzel való reakciója?

V: Ez az egyik alapvető reakció a poliuretán hab előállításánál. A köztük zajló reakcióban először instabil karbaminsav képződik, amely ezután CO2-ra és aminokra bomlik, és ha az izocianát feleslegben van, a keletkező amin az izocianáttal reagálva karbamidot képez.

44. A poliuretán elasztomerek előállítása során a polimer poliolok víztartalmát szigorúan ellenőrizni kell

V: Nincs szükség buborékokra az elasztomerekben, bevonatokban és szálakban, ezért a nyersanyagok víztartalmát szigorúan ellenőrizni kell, általában kevesebb, mint 0,05%.

45. Amin és ón katalizátorok katalitikus hatásának különbségei izocianát reakciókban

V: A tercier amin katalizátorok nagy katalitikus hatásfokkal rendelkeznek az izocianát és a víz reakciójában, míg az ónkatalizátorok nagy katalitikus hatásfokkal rendelkeznek az izocianát és a hidroxilcsoport reakciójában.

46. Miért tekinthető a poliuretán gyanta blokkpolimernek, és melyek a láncszerkezet jellemzői?

Válasz: Mivel a poliuretángyanta láncszegmense kemény és lágy szegmensekből áll, a kemény szegmens a poliuretán molekulák fő láncán izocianát, lánchosszabbító és térhálósító reakciójával létrejövő láncszegmensre utal, és ezeknek a csoportoknak nagyobb a kohéziója. energia, nagyobb tértérfogat és nagyobb merevség. A lágy szegmens a szén-szén főlánc polimer poliolra utal, amely jó rugalmassággal rendelkezik, és rugalmas szegmens a poliuretán főláncban.

47. Melyek azok a tényezők, amelyek befolyásolják a poliuretán anyagok tulajdonságait?

V: Csoportkohéziós energia, hidrogénkötés, kristályosság, térhálósodási fok, molekulatömeg, kemény szegmens, lágy szegmens.

48. Milyen alapanyagok a lágy és kemény szegmensek a poliuretán anyagok főláncán?

V: A lágy szegmens oligomer poliolokból (poliészter, poliéter-diol stb.), a kemény szegmens pedig poliizocianátokból vagy ezek kis molekulájú lánchosszabbítókkal való kombinációjából áll.

49. Hogyan befolyásolják a lágy és kemény szegmensek a poliuretán anyagok tulajdonságait?

A: Lágy szegmens: (1) A lágy szegmens molekulatömege: feltételezve, hogy a poliuretán molekulatömege azonos, ha a lágy szegmens poliészter, a poliuretán szilárdsága nő a molekulatömeg növekedésével. poliészter-diol; Ha a lágy szegmens poliéter, akkor a poliéter-diol molekulatömegének növekedésével a poliuretán szilárdsága csökken, a nyúlás viszont nő. (2) A lágy szegmens kristályossága: nagyobb mértékben járul hozzá a lineáris poliuretán láncszegmens kristályosságához. A kristályosítás általában előnyös a poliuretán termékek teljesítményének javítására, de néha a kristályosodás csökkenti az anyag alacsony hőmérsékletű rugalmasságát, és a kristályos polimer gyakran átlátszatlan.

Kemény szegmens: A kemény lánc szegmens általában befolyásolja a polimer lágyulási és olvadási hőmérsékletét, valamint magas hőmérsékletű tulajdonságait. Az aromás izocianátokkal előállított poliuretánok merev aromás gyűrűket tartalmaznak, így a kemény szegmensben megnő a polimer szilárdsága, és az anyagszilárdság általában nagyobb, mint az alifás izocianát poliuretánoké, de az ultraibolya degradációval szembeni ellenállása gyenge, könnyen sárgulhat. Az alifás poliuretánok nem sárgulnak.

50. A poliuretánhab osztályozása

V: (1) kemény hab és lágy hab, (2) nagy sűrűségű és kis sűrűségű hab, (3) poliészter típusú, poliéter típusú hab, (4) TDI típusú, MDI típusú hab, (5) poliuretán hab és poliizocianurát hab, (6) egylépéses módszerrel és előpolimerizációs módszerrel történő gyártás, folyamatos eljárás és szakaszos gyártás, (8) blokkhab és öntött hab.

51. Alapvető reakciók a habkészítésben

V: Ez az -NCO reakciójára utal -OH-val, -NH2-vel és H2O-val, és ha poliolokkal reagál, a "gélreakció" a habosítási folyamatban általában a karbamát képződési reakcióját jelenti. Mivel a hab alapanyaga többfunkciós alapanyagokat használ, egy térhálós hálózatot kapunk, amely lehetővé teszi a habosító rendszer gyors gélesedését.

A habosodási reakció a habképző rendszerben víz jelenlétében megy végbe. Az úgynevezett "habosítási reakció" általában a víz és az izocianát reakciójára utal, amelynek során szubsztituált karbamid keletkezik és CO2 szabadul fel.

52. Buborékok nukleációs mechanizmusa

A nyersanyag folyadékban reagál, vagy a reakció által előidézett hőmérséklettől függően gáznemű anyag keletkezik és a gáz elpárolog. A reakció előrehaladtával és nagy mennyiségű reakcióhő képződésével folyamatosan nőtt a gáznemű anyagok mennyisége és az illékonyság. Amikor a gáz koncentrációja a telítési koncentráció fölé emelkedik, az oldatfázisban tartós buborék kezd képződni és felemelkedik.

53. Habstabilizátor szerepe poliuretánhab készítésénél

V: Emulgeáló hatása van, így a habanyag összetevői közötti kölcsönös oldhatóság fokozódik; A szilikon felületaktív anyag hozzáadása után, mivel nagymértékben csökkenti a folyadék felületi feszültségét γ, csökken a gázdiszperzióhoz szükséges megnövekedett szabadenergia, így az alapanyagban diszpergált levegő nagyobb valószínűséggel gócképződik a keverési folyamat során, ami hozzájárul a kis buborékok képződéséhez és javítja a hab stabilitását.

54. Hab stabilitási mechanizmusa

V: A megfelelő felületaktív anyagok hozzáadása elősegíti a finom buborékos diszperzió kialakulását.

55. Nyitott cellás hab és zártcellás hab képződési mechanizmusa

V: A nyitott cellás hab képződési mechanizmusa: A legtöbb esetben, amikor nagy nyomás van a buborékban, a gélreakció által képződött buborékfal erőssége nem magas, és a falfólia nem bírja az okozott nyúlást. az emelkedő gáznyomás hatására a buborékfal fólia meghúzódik, a szakadásból a gáz kiszabadul, nyitott cellás habot képezve.

Zártcellás habképző mechanizmus: A kemény buborékrendszerben a többfunkciós és kis molekulatömegű poliéter-poliolok poliizocianáttal való reakciója miatt a gél sebessége viszonylag gyors, és a buborékban lévő gáz nem tudja megtörni a buborék falát , így kialakul a zártcellás hab.

56. Fizikai habosítószer és kémiai habosítószer habképző mechanizmusa

V: Fizikai habosítószer: A fizikai habosítószer a hab pórusai, amelyek egy bizonyos anyag fizikai formájának megváltozásával, azaz a sűrített gáz tágulásával, a folyadék elpárologtatásával vagy a szilárd anyag oldódásával képződnek.

Kémiai habosítószerek: A kémiai habosítószerek olyan vegyületek, amelyek hő hatására lebomlanak, gázokat, például szén-dioxidot és nitrogént szabadítanak fel, és finom pórusokat képeznek a polimer összetételben.

57. Lágy poliuretánhab elkészítési módja

V: Egylépéses módszer és prepolimer módszer

Prepolimer módszer: vagyis a poliéter-poliol és a TDI feleslegének reakcióját szabad NCO-csoportot tartalmazó prepolimerré alakítják, majd vízzel, katalizátorral, stabilizátorral stb. keverik habbá. Egylépcsős módszer: Számítással közvetlenül a keverőfejbe keverik a különféle alapanyagokat, és habból készül egy lépcső, amely folyamatosra és szakaszosra osztható.

58. A vízszintes és függőleges habosítás jellemzői

Kiegyensúlyozott nyomólemezes módszer: felső papír és felső fedőlemez használata jellemzi. Túlfolyó horony módszer: túlfolyó horony és szállítószalag leszállólemez használata jellemzi.

Függőleges habzási jellemzők: kis áramlással nagy keresztmetszeti területet kaphat a habblokkokból, és általában vízszintes habosítógépet használhat a blokk azonos szakaszának elkészítéséhez, az áramlási szint 3-5-ször nagyobb, mint a függőleges habzás; A habblokk nagy keresztmetszete miatt nincs felső és alsó héj, és a peremhéj is vékony, így a vágási veszteség jelentősen csökken. A berendezés kis területet fed le, az üzem magassága körülbelül 12 ~ 13 m, és az üzem és a berendezés beruházási költsége alacsonyabb, mint a vízszintes habosítási folyamaté; Könnyen cserélhető a garat és a modell hengeres vagy téglalap alakú habtestek, különösen kör alakú habtömbök forgóvágáshoz.

59. Alapvető pontok a lágy habosítás előkészítéséhez szükséges alapanyag kiválasztásához

V: Poliol: poliéter-poliol közönséges blokkhabhoz, molekulatömege általában 3000-4000, főleg poliéter-triol. A 4500-6000 molekulatömegű poliéter-triolt nagy rugalmasságú habokhoz használják. A molekulatömeg növekedésével nő a hab szakítószilárdsága, nyúlása és rugalmassága. A hasonló poliéterek reakcióképessége csökkent. A poliéter funkcionális fokának növekedésével a reakció viszonylag felgyorsul, a poliuretán térhálósodási foka nő, a hab keménysége nő, és a nyúlás csökken. Izocianát: A poliuretán lágy blokkhab izocianát alapanyaga főként toluol-diizocianát (TDI-80). A TDI-65 viszonylag alacsony aktivitását csak poliészter poliuretán habhoz vagy speciális poliéterhabhoz használják. Katalizátor: Az ömlesztett lágyhab habosítás katalitikus előnyei nagyjából két kategóriába sorolhatók: az egyik a fémorganikus vegyületek, az ón(II)-kaprilát a leggyakrabban használt; Egy másik típus a tercier aminok, amelyeket általában dimetil-amino-etil-éterként használnak. Habstabilizátor: A poliészter poliuretán ömlesztett habban főként nem szilícium felületaktív anyagokat, a poliéter ömlesztett habban pedig szerves szilícium-dioxiddal oxidált olefin kopolimert használnak. Habosítószer: Általában csak vizet használnak habosítószerként, ha a poliuretán lágyblokk-buborékok sűrűsége nagyobb, mint 21 kg/köbméter; Az alacsony forráspontú vegyületeket, például a metilén-kloridot (MC) csak kis sűrűségű készítményekben használják segédhabosítószerként.

60. A környezeti feltételek hatása a tömbhabok fizikai tulajdonságaira

V: A hőmérséklet hatása: a poliuretán habzási reakciója felgyorsul az anyaghőmérséklet emelkedésével, ami az érzékeny készítményekben a magégés és tűzveszélyt okozza. A levegő páratartalmának hatása: A páratartalom növekedésével, a habban lévő izocianát csoport reakciója következtében a levegőben lévő vízzel, a hab keménysége csökken és a nyúlás nő. A hab szakítószilárdsága a karbamidcsoport növekedésével nő. A légköri nyomás hatása: Ugyanezen képletnél nagyobb magasságban történő habosításkor a sűrűség jelentősen csökken.

61. A fő különbség a hidegen sajtolt lágyhab és a melegen sajtolt hab alapanyagrendszere között

V: A hidegen keményedő fröccsöntéshez használt nyersanyagok nagy reakcióképességűek, és nincs szükség külső melegítésre a térhálósodás során, a rendszer által termelt hőre támaszkodva a keményedési reakció alapvetően rövid időn belül befejeződik, és a forma a nyersanyagok befecskendezése után néhány percen belül felszabadul. A forrón térhálósodó formázóhab nyersanyag-reaktivitása alacsony, és a reakcióelegyet a formával együtt fel kell melegíteni a habosítás után, és a habterméket a sütőcsatornában való teljes érettség után szabadítani lehet.

62. Milyen jellemzői vannak a hidegen sajtolt puha habnak a melegen sajtolt habhoz képest?

V: ① A gyártási folyamat nem igényel külső hőt, sok hőt takaríthat meg; ② Magas lehajlási együttható (összecsukhatósági arány), jó kényelmi teljesítmény; ③ magas visszapattanási arány; ④ Az égésgátló nélküli hab bizonyos égésgátló tulajdonságokkal is rendelkezik; ⑤ Rövid gyártási ciklus, penészt takaríthat meg, költséget takaríthat meg.

63. A lágy buborék és a kemény buborék jellemzői és felhasználása

V: A lágy buborékok jellemzői: A poliuretán lágy buborékok sejtszerkezete többnyire nyitott. Általában alacsony sűrűségű, jó rugalmas visszanyerése, hangelnyelése, légáteresztő képessége, hőmegőrzése és egyéb tulajdonságai vannak. Felhasználás: Főleg bútorokhoz, párnázott anyagokhoz, járműüléspárna anyagokhoz, különféle puha párnázott laminált kompozit anyagokhoz, ipari és polgári puha hab szűrőanyagként, hangszigetelő anyagok, ütésálló anyagok, dekorációs anyagok, csomagolóanyagok is használják és hőszigetelő anyagok.

A merev hab jellemzői: a poliuretán hab könnyű, nagy fajlagos szilárdságú és jó méretstabilitású; A poliuretán keményhab hőszigetelő teljesítménye kiváló. Erős tapadóerő; Jó öregedési teljesítmény, hosszú adiabatikus élettartam; A reakcióelegy jó folyékonysággal rendelkezik, és zökkenőmentesen tudja kitölteni az összetett alakú üreget vagy teret. A poliuretán keményhab gyártás nyersanyaga nagy reaktivitású, gyors kikeményedést érhet el, és nagy hatékonyságot és tömegtermelést érhet el a gyárban.

Felhasználás: Hűtőszekrények, fagyasztók, hűtőkonténerek szigetelőanyagaként, hűtőtárolók, olaj- és melegvíz-vezetékek szigetelése, épület fal- és tetőszigetelése, szigetelő szendvicslemez stb.

64. A kemény buborékos formula tervezésének kulcspontjai

V: Poliolok: a keményhab-készítményekhez használt poliéter-poliolok általában nagy energiájú, nagy hidroxilértékű (alacsony molekulatömegű) polipropilén-oxid-poliolok; Izocianát: Jelenleg a kemény buborékokhoz használt izocianát főként polimetilén-polifenil-poliizocianát (általános nevén PAPI), azaz nyers MDI és polimerizált MDI; Habosítószerek: (1) CFC habosítószer (2) HCFC és HFC habosítószer (3) pentán habosítószer (4) víz; Habstabilizátor: A poliuretán merev habkészítményekhez használt habstabilizátor általában polidimetilsziloxán és polioxolefin blokkpolimerje. Jelenleg a legtöbb habstabilizátor főként Si-C típusú; Katalizátor: A kemény buborékos készítmény katalizátora főleg tercier amin, és a szerves ónkatalizátor különleges alkalmakkor használható; Egyéb adalékok: A poliuretán keményhab termékek különböző felhasználási területeinek követelményei és szükségletei szerint égésgátlók, nyitásgátlók, füstgátlók, öregedésgátló szerek, penészgombák, keményítőszerek és egyéb adalékok adhatók a formulához.

65. Egész bőrformázó hab elkészítési elve

V: Az integrált bőrhab (ISF), más néven önnyúzó hab (önbőrösödő hab), olyan műanyag hab, amely a gyártáskor saját sűrű héjat hoz létre.

66. Poliuretán mikroporózus elasztomerek jellemzői és felhasználási területei

V: Jellemzők: A poliuretán elasztomer egy blokkpolimer, amely általában oligomer poliolból, rugalmas hosszú láncú lágy szegmensből, diizocianátból és lánchosszabbítóból áll, hogy kemény szegmenst, kemény szegmenset és lágy szegmensből álló alternatív elrendezést képezzenek, ismétlődő szerkezeti egységet képezve. Amellett, hogy ammónia-észter-csoportokat tartalmaz, a poliuretán hidrogénkötéseket tud kialakítani a molekulákon belül és a molekulák között, a lágy és kemény szegmensek pedig mikrofázisú régiókat képezhetnek, és mikrofázis-szétválasztást eredményezhetnek.

67. Melyek a poliuretán elasztomerek főbb teljesítményjellemzői?

V: Teljesítmény jellemzők: 1, nagy szilárdság és rugalmasság, a keménység széles tartományában lehet (Shaw A10 ~ Shaw D75) a nagy rugalmasság fenntartása érdekében; Általánosságban elmondható, hogy a szükséges alacsony keménység lágyító nélkül is elérhető, így nem okoz problémát a lágyítószer migrációja; 2, ugyanolyan keménység mellett, nagyobb teherbírású, mint más elasztomerek; 3, kiváló kopásállóság, kopásállósága 2-10-szerese a természetes gumiénak; 4. Kiváló olaj- és vegyszerállóság; Aromás poliuretán sugárzásálló; Kiváló oxigén- és ózonállóság; 5, nagy ütésállóság, jó fáradtságállóság és ütésállóság, alkalmas nagyfrekvenciás hajlítási alkalmazásokhoz; 6, alacsony hőmérsékletű rugalmasság jó; 7, a közönséges poliuretán nem használható 100 ℃ felett, de a speciális képlet használata 140 ℃ magas hőmérsékleten is ellenáll; 8, az öntési és feldolgozási költségek viszonylag alacsonyak.

68. A poliuretán elasztomereket poliolok, izocianátok, gyártási eljárások stb. szerint osztályozzák

V: 1. Az oligomer poliol nyersanyaga szerint a poliuretán elasztomerek poliészter típusú, poliéter típusú, poliolefin típusú, polikarbonát típusú stb. A poliéter típus politetrahidrofurán típusra és polipropilén-oxid típusra osztható az adott fajták szerint; 2. A diizocianát különbsége szerint alifás és aromás elasztomerekre osztható, és TDI-típusra, MDI-típusra, IPDI-típusra, NDI-típusra és más típusokra osztható; A gyártási folyamat során a poliuretán elasztomereket hagyományosan három kategóriába sorolják: öntési típus (CPU), hőre lágyuló (TPU) és keverési típus (MPU).

69. Milyen tényezők befolyásolják a poliuretán elasztomerek tulajdonságait a molekulaszerkezet szempontjából?

V: A molekulaszerkezet szempontjából a poliuretán elasztomer egy blokkpolimer, amely általában oligomer poliolokból, hajlékony hosszú láncú lágy szegmensből, diizocianátból és lánchosszabbítóból áll, hogy kemény szegmenst, kemény szegmenst és lágy szegmensből álló alternatív elrendezést képezzenek, ismétlődő elrendezést képezve. szerkezeti egység. Amellett, hogy ammónia-észter-csoportokat tartalmaz, a poliuretán hidrogénkötéseket tud kialakítani a molekulákon belül és a molekulák között, a lágy és kemény szegmensek pedig mikrofázisú régiókat képezhetnek, és mikrofázis-szétválasztást eredményezhetnek. Ezeknek a szerkezeti jellemzőknek köszönhetően a poliuretán elasztomerek kiváló kopásállósággal és szívóssággal rendelkeznek, amelyet „kopásálló guminak” neveznek.

70. Teljesítménykülönbség a közönséges poliészter típusú és a politetrahidrofurán-éter típusú elasztomerek között

V: A poliészter molekulák több poláris észtercsoportot (-COO-) tartalmaznak, amelyek erős intramolekuláris hidrogénkötéseket képezhetnek, így a poliészter-poliuretán nagy szilárdsággal, kopásállósággal és olajállósággal rendelkezik.

A poliéter-poliolokból előállított elasztomer jó hidrolízisstabilitással, időjárásállósággal, alacsony hőmérsékleti rugalmassággal és penészállósággal rendelkezik. Cikk forrása/Polymer learning Research

Feladás időpontja: 2024. január 17